離心式壓縮機軸瓦積碳的機理研究

2026-01-23馬文禮1,王艷芝1,劉 軍1,劉 鵬2

(1.延安大學石油與環境工程學院,陜西延安 716000;2.中石油克拉瑪依石化有限責任公司,新疆克拉瑪依 834003)

摘 要:某公司制氫原料壓縮機軸瓦溫度自開機后便出現反復升高、回落現象,存在一定的設備安全隱患,嚴重干擾了裝置的正常運行。通過對機組的運行數據及軸瓦的拆檢情況進行反復比對和分析,發現軸瓦溫度的波動主要是由于可傾瓦瓦塊表面的積碳引起的,且對積碳的形成原因進行深入分析,找到杜絕或延緩積碳形成的方法,并采取相應措施解決軸瓦溫度反復波動的問題,從而保證裝置的安全平穩生產。

關鍵詞:可傾軸瓦;積碳;原因分析;解決措施

1 引言

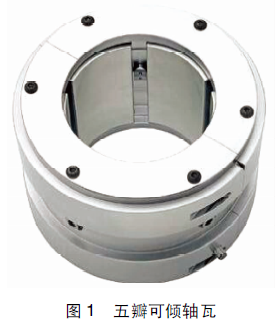

某公司甲醇廠制氫裝置原料壓縮機本體于2018年大檢修期間進行了返廠改造,改造后的機組型號與原機組型號相同仍是2MCL406,編號由H592變更為CG328,設計額定工況進氣量由27161N·m3/h降為22300N·m3/h。機組整體結構變化不大,支撐軸瓦仍采用原來的五瓣可傾軸瓦,其中下瓦3塊上瓦2塊,共有2個測溫探頭,都安裝在下瓦,如圖1五瓣可傾軸瓦所示。可傾軸瓦在工作時主要有瓦塊可以隨載荷、轉速及軸承油溫的變化而自由擺動等特點,能夠自動調整到形成油楔的最佳位置。

除此之外,該軸瓦還具備其他優良的性能,比如具有較好的穩定性和較大的承載能力,還具有功耗小和能承受各個方向上的徑向載荷等優點[1]。當然,它也有自身顯著的缺點,最主要的就是檢修較困難,結構比較復雜,安裝難度大,采購及維修成本較高。

2 機組故障描述

該離心機于2018年9月隨裝置開工而投入運行,在運行初期將近一年時間里機組運行平穩,工藝負荷恒定。自2019年9月份開始,在未做任何工藝調整的情況下原壓機軸瓦溫度出現反復升高、回落。2019年10月26日對原壓機軸承油壓進行了調整,止推軸承油壓由0.15MPa至0.17MPa,止推溫度T2560由91℃降至87.7℃,隨后機組軸瓦溫度趨于平穩。2019年11月24日因裝置停工檢修,一并拆檢、處理了機組軸瓦溫度不穩定的問題。機組于2019年11月25日開機,運行正常。

運行至2020年2月13日高低壓端支撐瓦溫度又突然出現異常升高、回落,其他各參數,如潤滑油壓力、溫度,軸位移、壓縮機進出口溫度、壓力、流量等均較平穩。軸瓦溫度的波動給機組的正常運行帶來了極大的干擾,2020年3月3日原料壓縮機被迫計劃停機,對軸瓦進行拆檢,兩次拆檢情況基本相同,主要表現為前后端支撐瓦上下瓦均有積碳,其中上瓦有輕微與軸摩擦的損傷,經測量,前后端支撐瓦的頂間隙、側間隙、瓦塊的接觸面積均在標準范圍內,支撐瓦為什么出現溫度突然升高、積碳及輕微損傷的原因不能非常直觀的確定。

3 故障表象分析

通過對這兩次維修前后的運行數據及拆檢情況進行分析得出以下結論。

(1) 軸瓦溫度突然升高后短時間內又快速下降,甚至降到比升高前的溫度還要低,工藝及設備運行參數未做任何調整,這說明導致軸瓦溫度升高的因素自動消失了,可以判定不是由于機組本身的機械原因所引起。

(2)增大軸瓦的供油壓力可以起到降低軸瓦溫度的作用。

(3)從拆檢情況和前期溫度升高數據對應分析發現積碳較嚴重的瓦塊溫度也較高,可見積碳和軸瓦溫度之間有關聯性。

(4)從支撐瓦上瓦有損傷的情況分析出,積碳會引起軸瓦間隙的改變從而造成支撐瓦上瓦損傷。由以上幾點可以看出積碳是引起軸瓦溫度升高的主要原因,只要解決了積碳的問題就可以避免軸瓦溫度反復升高、波動的問題。

4 軸承積碳原因分析

(1)“漆膜” 是軸瓦積碳形成的最主要原因。潤滑油在長期使用過程中隨著其本身的不斷氧化而惡化,氧化物產出并開始聚合,逐漸產生可溶的、有極性的、軟性污染物,并溶于潤滑油中,在特定的溫度和壓力下它的濃度達到飽和,它就會析出沉淀在機械系統的各個地方,尤其是金屬表面如軸承、齒輪形成漆膜。而漆膜又進一步促進了油品的氧化。漆膜在軸承不斷堆積,導致軸瓦潤滑不良,造成軸瓦溫度升高,當厚度增加至足夠厚時,就會讓軸瓦和軸頸干接觸,干接觸的瞬間漆膜會被磨掉一些,軸溫會瞬間上升后再下降,但總體是波浪式上升的狀態。這也是造成軸瓦溫度反復升高、回落的主要原因[2]。

(2)軸承間隙小。故障表現已經分析出增大油壓可以降低軸瓦溫度,增大油壓的最主要作用是增加了進油量,在壓力一定的情況下,軸承間隙的大小對進油量起決定性作用。較小的進油量會導致摩擦副中潤滑油流量偏小,潤滑油帶走的摩擦熱較少,這就使得軸承的溫度偏高,從而使軸承瓦塊更容易積碳。從拆檢情況看支撐瓦上瓦有與軸摩擦的損傷這一點也可以看出存在機組運行過程中因某種因素引起轉子抬起導致軸承間隙變小。拆檢的下瓦有積碳,我們判斷是由于漆膜在軸承堆積導致轉子抬起使軸瓦間隙變小,造成軸瓦溫度升高,致使漆膜結焦脫落,這也是軸瓦溫度出現反復升高、回落的主要因素[3]。

(3)瓦塊油楔小就意味著壓縮機轉子在高速轉動過程中,軸頸帶動進入軸瓦的潤滑油量小,軸承因潤滑油不足導致其表面的潤滑及冷卻效果不佳,使得轉子與軸承轉動產生的熱量不能被及時帶走,久而久之惡心循環便導致軸承形成積碳。

5 軸承積碳的解決措施

5.1 避免漆膜的形成

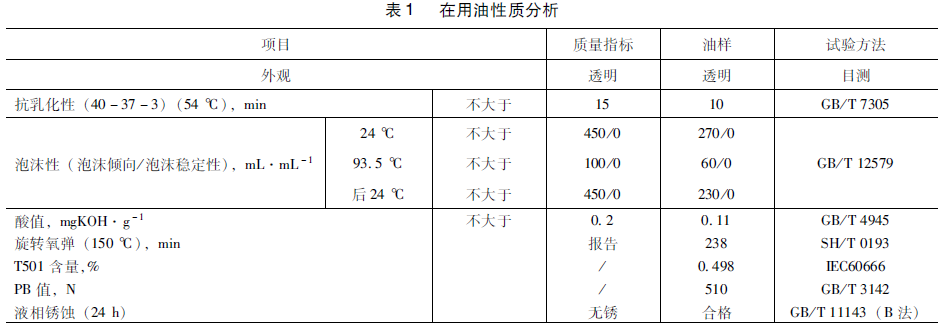

(1)保持油品品質是避免漆膜形成的關鍵,我們對在用的油品進行分析,發現油品指標基本符合標準規定不影響油品使用性能,但由于油品已使用時間較長,油品各方面性能均有所下降根據煉化院提出方案對壓縮機潤滑油進行優化,在壓縮機前端支撐軸承回油溫度計處添加抗氧劑溶液27kg,抗磨劑6kg,抗泡劑40g,加劑前后機組運行參數無變化。改善后的油品品質有很大改變,性能指標有較大提升,具體指標如表1所示。

由此可見我們應定期進行油品分析,發現指標異常,及時制定針對措施,確保潤滑油處于良好品質對避免漆膜的形成是至關重要的。

(2)強化油品冷卻效果,控制系統油溫

漆膜形成的重要因素是油品氧化,而油品的氧化速度與其所處的環境溫度密不可分,并且受溫度的影響巨大。比如,通常情況下當環境溫度達到60℃后,溫度每升高10℃將直接導致油品的氧化速度加快2倍,如果油品含水量過高,可使油品氧化速度超過10倍,可見控制油溫的重要性。加強對油冷器的監測,保持良好的冷卻效果,將系統油溫控制在一個合理、較低的水平是降低油品氧化速度,避免漆膜形成的一個重要手段[4]。

5.2 增加軸瓦進油楔的寬度

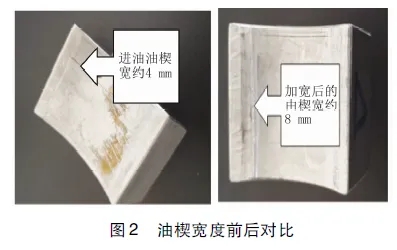

通過查閱相關軸瓦技術規范等文獻,與廠家技術服務人員反復溝通確認,只要在軸瓦油楔部位增加油楔的寬度不超過軸徑接觸線就可以通過油楔的寬度來增加軸瓦潤滑油通過量,從而降低軸瓦溫度。只有保證進出軸承油量充足,才能避免軸瓦因進油量少而出現軸承溫度高及軸瓦積碳等問題。于是,維修人員在對支撐瓦進行積碳清理后,手工刮研軸承徑增加油楔的寬度,由原來的4mm加大至約8mm,以確保軸瓦供油量充足,冷卻效果顯著,如圖2所示油楔寬度前后對比。

5.3 在標準范圍內增加軸瓦間隙

現場用壓鉛絲的方法對軸瓦間隙進行復查,發現原軸瓦間隙雖然在標準(0.10~0.15mm) 范圍內但都在下限附近,驅動端0.10mm,非驅動端0.11mm;維修技術人員采用現場刮研的方式將軸瓦間隙調整到上限0.15mm,適當的增大間隙可以增大潤滑油量能更好的帶走摩擦熱,避免了由于軸瓦間隙小引起的供油量不足造成軸瓦溫度高使聚積在軸瓦的漆膜結焦形成積碳。

6 結語

本文通過對制氫原料壓縮機可傾軸瓦溫度出現反復升高、回落等問題進行深入研究分析,從故障表象及軸承積碳入手找到原因,并采取了增加軸瓦進油楔的寬度、增加軸瓦間隙等有效措施,徹底解決了軸瓦積碳、溫度反復升高的問題。對裝置的安全、平穩、長周期運行提供了充分保障,也為同行在處理類似壓縮機問題提供了很好的思路和對策。

參考文獻:

[1] 譚立峰.汽輪機軸瓦溫度高的分析及處理[J].內蒙古石油化工,2014,(04):74-75.

[2] 厲勇.主風機組軸瓦溫度異常分析及對策[J].建化工設備與管道,2014,(06):55-57.

[3] 劉晶晶.汽輪機軸瓦溫度高的原因分析及處理[J].華電技術,2013,(06):42-43.

[4] 徐鑫金.GN-25型增速箱軸瓦溫度高原因分析及處理[J].通用機械,2017,(07):34-46.

來源:壓縮機技術

(版權歸原作者或機構所有)